轴承座模具设计

(1)轧制模具设计。

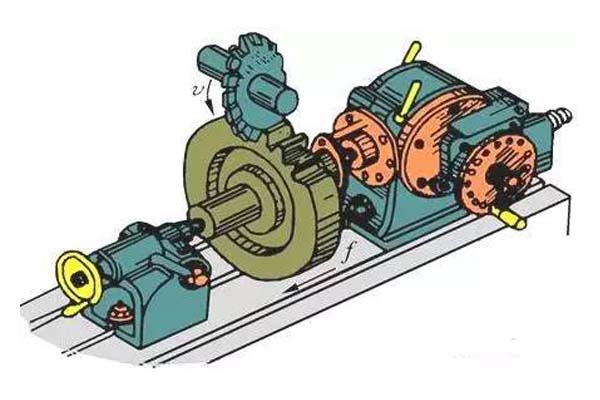

简化了锻件的横截面,优化了自由锻造毛坯的形状,使其类似于主轴形状。中间毛坯的直径为φ120mm,两端的直径最小为φ32mm,总长度为480mm。如图2所示的辊模设计用于确保钢坯的一致性和计费速度。

(2)弯曲模具设计。

锻造呈“腕龙”形,头尾脊线角为145°。弯曲模具的形状和角尺寸是根据热锻的脊线变化设计的,弯曲模具在锻造模具的侧面。将自由锻造的毛坯压平并放置在弯曲模具中,弯曲的毛坯可以直接放置在最终的锻造模具腔中。

(3)最终锻造模具设计。

对于轴承座产品的发展,最终锻造模具的设计需要解决主要的锻造难点,即锻造的头尾两端都满了。

1)锻件最终锻造模的型腔尺寸可以根据锻造图进行添加和减小。

2)锻件腹板的凸出面又大又薄。在模具中反映出型腔宽而浅。根据常规设计,材料易于从型腔流向仓库,导致材料利用率低。阻力壁结构的设计使得钢坯在模锻初期的变形和流动受到其周围阻力壁侧壁的限制,增加了钢坯向外流动的阻力,并迫使金属流向两端以填充型腔。

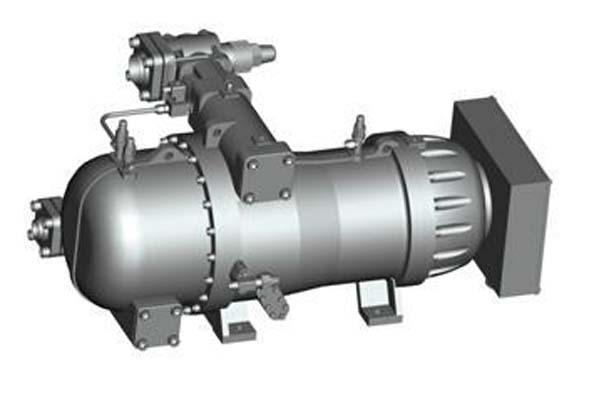

轴承座

工艺试制:

在锻造发展的早期阶段,出现了一些质量问题。主要缺陷是锻造不全,主要发生在锻造和分叉的末端。在早期阶段,桥梁仓库按照常规设计方案进行设计,导致材料利用率低,合格率低。通过设计优化,设计了电阻壁结构的模具,大大提高了产品合格率和材料利用率。

钢铸件轴承座制造商认为:

(1)自由锻、轧制、模锻相结合的工艺,可形成精度要求较高的轴承座锻件。

(2)采用数值模拟方法,可有效辅助锻造工艺的设计,提高设计效率,提高产品开发成功率;

(3)采用阻力门槛的桥架设计,锻件具有良好的成形效果。没有缺陷,例如填充不满意和穿刺。尺寸符合要求,质量稳定。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

2024粉末冶金制品工艺流程是怎样的?

时间:12-21 阅读:2581次

-

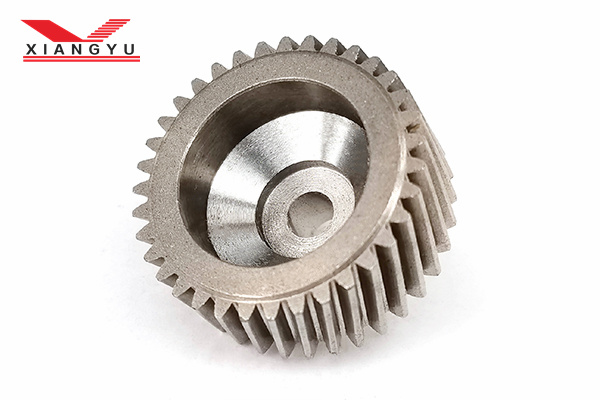

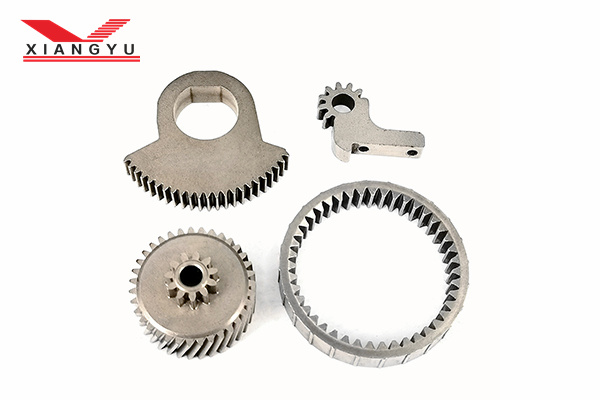

粉末冶金齿轮厂家排名(粉末冶金厂家有哪些)

时间:02-08 阅读:865次

-

粉末冶金齿轮在电机行业受欢迎的原因

时间:01-12 阅读:802次

-

金属粉末冶金技术如何制造齿轮轴套产品

时间:12-14 阅读:766次

-

粉末冶金齿轮制造厂家(2023齿轮轴套开模定制工厂)

时间:12-10 阅读:796次

-

为什么要选择粉末冶金制品零件

时间:12-08 阅读:737次

-

粉末冶金技术制造齿轮有什么优势

时间:12-03 阅读:890次

-

粉末冶金齿轮的制备方法

时间:11-22 阅读:2516次

栏目

热门阅读

-

粉末冶金产品精度能达到多少?

时间:08-16 阅读:6965次

-

粉末冶金中的结构件和铸铁件,我们应该怎么去区分?

时间:03-15 阅读:3231次

-

粉末冶金工艺和铸造工艺的区别

时间:11-17 阅读:3119次

-

图解常用的7种齿轮加工方法

时间:10-24 阅读:3066次

-

2024粉末冶金制品工艺流程是怎样的?

时间:12-21 阅读:2581次

-

翔宇-浅谈粉末冶金模具价格

时间:11-17 阅读:2566次

-

高频淬火对粉末构造耗损效能的影响

时间:07-24 阅读:2551次

-

粉末冶金齿轮的制备方法

时间:11-22 阅读:2516次

-

铁基粉末冶金零件加工流程

时间:10-24 阅读:2497次

-

小型制冷压缩机中的粉末冶金件发展历程

时间:11-17 阅读:2483次