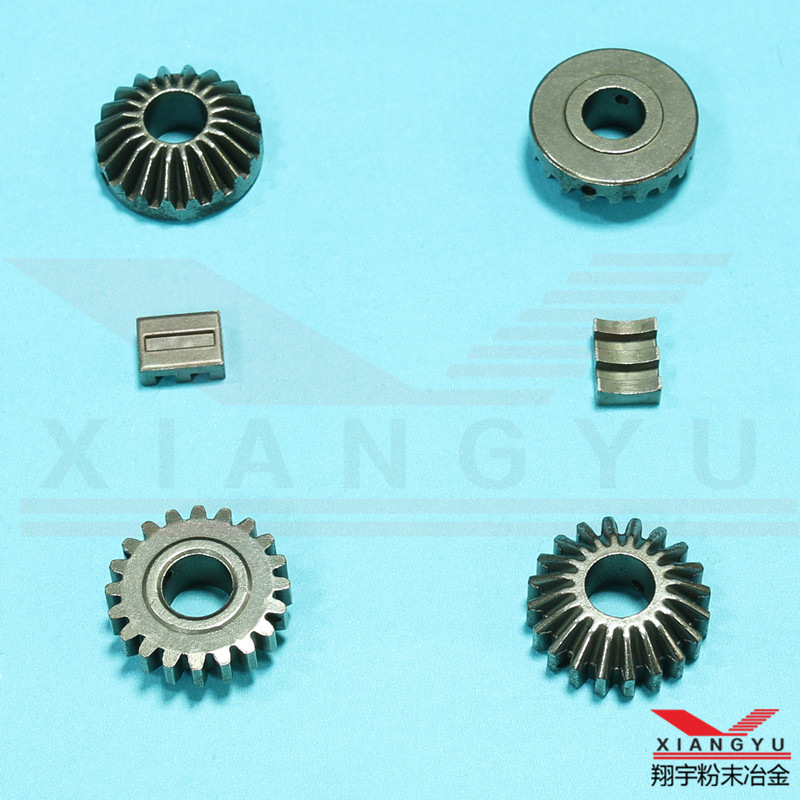

粉末冶金锥形齿轮工艺-粉末冶金齿轮厂家

粉末冶金锥齿轮在电动工具的运用越来越广泛,由于其适合大批量的生产特性,与钢件锥齿轮相比,成本方面具有一定的优势,但由于其密度无法达到钢材的密度,因此在强度方面存在先天的不足。当前行业大环境的不景气,中低端市场竞争极其激烈,如何进一步提高粉末冶金锥齿轮强度,并兼顾成本,是粉末冶金锥齿轮发展必经之路。

本文希望通过对粉末冶金锥齿轮的制造工艺进行探讨,为高强度粉末冶金锥齿轮制造提供方法指导。

1、材料的选择

粉末冶金铁基原料中会添加相应的合金元素来改良锥齿轮的强度。合金元素NIi的含量在一定范围内增加,产品的机械性能可以相应得到提升。元素C的含量变化对产品硬度影响非常显著,粉末冶金锥齿轮需要在高抗冲击(高韧性)和剧烈摩擦(高耐磨性)环境下工作,因此可采用低C含量原料。最终具体选用需要根据锥齿轮使用环境来确定(例如:功率、转速、扭矩,是否有强冲击等)。

(1)原料配方选用。粉末冶金铁基原料中会添加相应的合金元素来改良锥齿轮的强度。化学成分一栏中合金元素NI的含量在一定范围内增加,产品的机械性能可以相应得到提升。元素C的含量变化对产品硬度影响非常显著,粉末冶金锥齿轮需要在高抗冲击(高韧性)和剧烈摩擦(高耐磨性)环境下工作,因此可采用低C含量原料。

(2)原料制作工艺。由于粉末冶金原料制作工艺有很多种,不同的工艺制作出来的原料成分均匀性有差异。从图1,可以分析出普通简单混粉和预合金在成分偏析上会有很大差异。因此在高强度锥齿轮上应避免采用简单混粉工艺制作原料。选择扩散预合金和混合型会更合理。

2、结构设计优化

锥齿轮产品结构较特别,端面带齿形,且有锥度,产品齿顶和齿底形成巨大的高度差。再因粉末冶金工艺在压制过程粉末基本没有横向移动,所以锥齿轮产品齿部很难达到较高的密度。

如图2所示为改善前的结构,齿顶与齿根侧面展开形成很大高度差,齿顶部密度会明显疏松,齿底部密度反而很密实。因此产品工作部位齿部性能会很薄弱。如图3所示为改善后的结构,齿顶与齿根侧面展开后高度差基本相同,因此密度差基本消失。产品齿部密度很密实。因此改良后的结构生产的锥齿轮工作部位齿部强度会非常高。

3、加工工艺优化

(1)温压。综上所述合理选用原料后,再通过改善锥齿轮结构,使锥齿轮性能达到较高指标。在常规压制工艺基础上,为进一步提高锥齿轮性能。可利用温压工艺再次将密度提高。从而实现更高强度的锥齿轮。如图1中FD-0504C的材料,密度从6.9到7.1至7.4所对应的各机械性能均有大幅度改良。常规压制工艺一般密度在7.1以下,温压工艺可将密度提高至7.2以上。因此温压工艺是提高锥齿轮强度一条很好的途径。

(2)烧结工艺。通常工艺粉末冶金正常烧结工艺:温度1120℃、时间30min,在90%N2+10%H2保护气氛条件下烧结。即可满足一般锥齿轮强度要求。通过提高烧结温度和烧结时间能更好提高锥齿轮强度。分别对1090/1120/1150℃三种温度,烧结后产品性能进行对比,结果是产品烧结质量随烧结温度增加而提高。分别对15/30/45min三种时间,烧结后产品性能进行对比,结果是产品烧结质量随烧结时间增加而提高。但是随着烧结温度和烧结时间的增加,烧结的产品变形也会随之变大。所以实际烧结工艺需要根据锥齿轮不同用途,设计适用该锥齿轮的合理工艺参数。

(3)热处理工艺。热处理目的是提高锥齿轮硬度、耐磨性和强度等力学性能,因此根据粉末冶金锥齿轮使用要求,需要选择合理的热处理工艺。锥齿轮不但需要承载高响度冲击,而且表面需很好的耐磨性,还要保证锥齿轮高精度。因此采用表面渗碳热处理工艺最为合适。为了使锥齿轮心部能保持一定的强度和较高的韧性和塑性,表面渗碳热处理的渗层必须要有严格规定,可根据锥齿轮模数的0.25~0.4系数来制定;防止锥齿轮磨损疲劳失效,表面硬度合理范围在650HV0.1~820HV0.1比较合理;为解决大小锥齿轮寿命匹配问题,大轮表面硬度应较小轮硬度低50HV0.1左右。

综上所述,影响粉末冶金锥齿轮强度的因素包括材料、结构、加工工艺等等,通过对上述因素的优化选择与运用,可以制造出满足高强度要求的粉末冶金锥齿轮,为在电动工具锥齿轮市场中的运用提供了很好的方法指导,具有很强的现实意义。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

铁基粉末冶金链轮:工艺与性能特点介绍

时间:05-09 阅读:87次

-

粉末冶金技术革新自行车齿轮制造

时间:05-08 阅读:198次

-

粉末冶金齿轮:工业制造中的隐形冠军

时间:05-08 阅读:203次

-

齿轮与轴承:工业机械的心脏与关节

时间:05-04 阅读:78次

-

粉末冶金烧结炉:工业制造的高温心脏

时间:04-23 阅读:147次

-

粉末冶金:材料科学的革命性工艺

时间:04-23 阅读:349次

-

粉末冶金需要哪些设备(粉末冶金的应用)

时间:12-21 阅读:969次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:1141次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:4285次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:3237次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:2051次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:1816次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:1646次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:1588次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:1480次

-

什么是MIM? 金属粉末注射成型技术

时间:02-15 阅读:1380次

-

齿轮粉末冶金以什么材料为主?

时间:05-06 阅读:1244次

-

粉末冶金的强度怎样?

时间:04-26 阅读:1231次