粉末冶金制成的轴套不带油槽

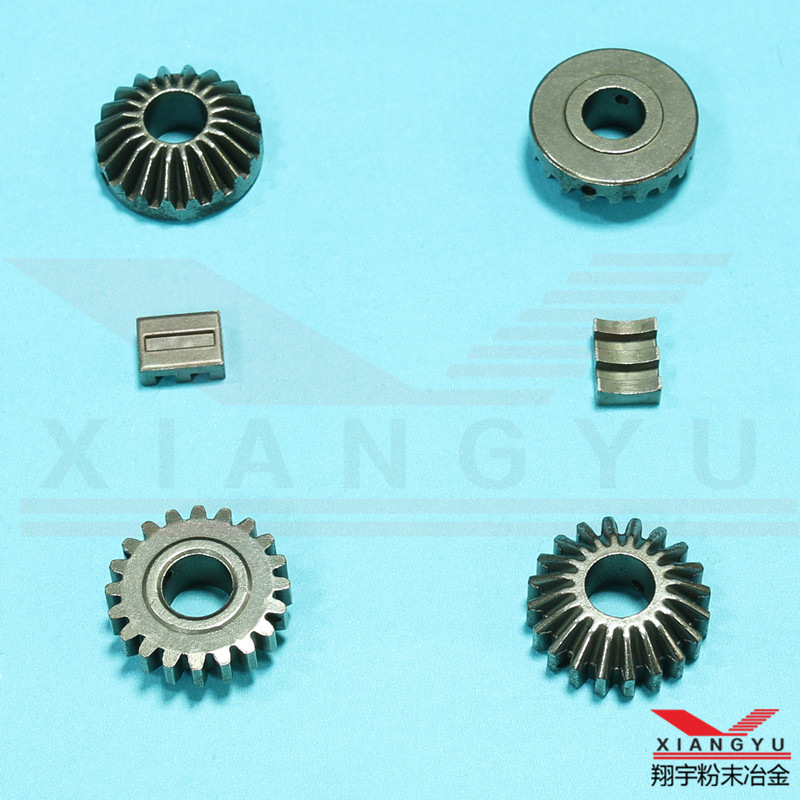

导读:粉末冶金是一种先进的制造技术,它通过将金属粉末压制成型,然后通过烧结等工艺制成零件。粉末冶金制成的轴套不带油槽,具有密度高、强度大、耐磨性好等优点,被广泛应用于各种机械领域。本文将详细介绍粉末冶金制成的轴套不带油槽的特点、制造工艺、应用领域以及优势。粉末冶金制成的轴套不带油槽的特点粉末冶金制

粉末冶金是一种先进的制造技术,它通过将金属粉末压制成型,然后通过烧结等工艺制成零件。粉末冶金制成的轴套不带油槽,具有密度高、强度大、耐磨性好等优点,被广泛应用于各种机械领域。本文将详细介绍粉末冶金制成的轴套不带油槽的特点、制造工艺、应用领域以及优势。

粉末冶金制成的轴套不带油槽的特点

粉末冶金制成的轴套不带油槽具有以下特点:

- 密度高:粉末冶金制成的轴套不带油槽的密度可以达到3%以上,远高于传统的铸造轴套。这意味着粉末冶金轴套具有更高的强度和刚度,能够承受更大的载荷。

- 耐磨性好:粉末冶金轴套的表面硬度高,耐磨性优于传统的铸造轴套。这使得粉末冶金轴套在高速旋转或承受较大摩擦力的场合中具有更长的使用寿命。

- 精度高:粉末冶金工艺可以实现高精度的制造,粉末冶金轴套的尺寸精度和形状精度都非常高,可以满足各种精密机械的要求。

- 设计灵活:粉末冶金工艺可以实现复杂的形状设计,粉末冶金轴套可以根据需要设计成各种形状,满足不同机械的需求。

- 环保节能:粉末冶金工艺是一种环保节能的制造技术,它不需要大量的切削和加工,可以减少材料的浪费,降低制造成本。

粉末冶金制成的轴套不带油槽的制造工艺

粉末冶金制成的轴套不带油槽的制造工艺主要包括以下几个步骤:

- 粉末制备:首先需要将金属粉末进行制备,包括金属的熔炼、雾化、筛分等步骤,得到符合要求的金属粉末。

- 压制成型:将金属粉末放入模具中,通过高压压制成型,形成轴套的初步形状。

- 烧结:将压制成型的轴套放入高温炉中进行烧结,使粉末颗粒之间发生粘结,形成致密的金属材料。

- 精加工:烧结后的轴套需要进行精加工,包括切削、磨削、抛光等步骤,以达到所需的尺寸精度和表面粗糙度。

- 热处理:为了提高轴套的性能,还需要进行热处理,包括淬火、回火等工艺,以提高轴套的硬度和韧性。

- 检验:需要对轴套进行检验,包括尺寸精度、表面粗糙度、硬度等方面的检测,确保轴套的质量符合要求。

粉末冶金制成的轴套不带油槽的应用领域

粉末冶金制成的轴套不带油槽被广泛应用于各种机械领域,包括:

- 汽车行业:粉末冶金轴套被广泛应用于汽车发动机、变速器、转向系统等关键部件中,以提高汽车的性能和可靠性。

- 航空航天:粉末冶金轴套在航空航天领域中也有广泛的应用,如飞机发动机、卫星等高端设备中。

- 机械制造:粉末冶金轴套在各种机械制造领域中都有应用,如机床、机器人、自动化设备等。

- 电子设备:粉末冶金轴套也被用于各种电子设备中,如硬盘驱动器、打印机等。

- 医疗器械:粉末冶金轴套在医疗器械领域中也有应用,如人工关节、牙科设备等。

粉末冶金制成的轴套不带油槽的优势

粉末冶金制成的轴套不带油槽具有以下优势:

- 高强度:由于粉末冶金轴套的密度高,因此具有更高的强度和刚度,能够承受更大的载荷。

- 高耐磨性:粉末冶金轴套的表面硬度高,耐磨性优于传统的铸造轴套,具有更长的使用寿命。

- 高精度:粉末冶金工艺可以实现高精度的制造,粉末冶金轴套的尺寸精度和形状精度都非常高,可以满足各种精密机械的要求。

- 设计灵活:粉末冶金工艺可以实现复杂的形状设计,粉末冶金轴套可以根据需要设计成各种形状,满足不同机械的需求。

- 环保节能:粉末冶金工艺是一种环保节能的制造技术,它不需要大量的切削和加工,可以减少材料的浪费,降低制造成本。

总结

粉末冶金制成的轴套不带油槽具有密度高、强度大、耐磨性好、精度高、设计灵活、环保节能等优点,被广泛应用于各种机械领域。随着粉末冶金技术的不断发展和创新,粉末冶金轴套的应用领域将更加广泛,为各种机械的性能提升和可靠性提供有力支持。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

做粉末冶金需要什么机器?

时间:09-18 阅读:15次

-

粉末冶金的工艺流程(粉末冶金的优势与局限)

时间:09-17 阅读:19次

-

粉末冶金齿轮小零件背后的大工艺

时间:09-16 阅读:28次

-

中山粉末冶金生产厂家哪些优势?主要应用在哪些领域?

时间:09-15 阅读:32次

-

粉末冶金齿轮加工:藏在微小颗粒间的工业艺术

时间:09-08 阅读:78次

-

粉末冶金花键轴套怎么做?

时间:08-20 阅读:173次

-

粉末冶金的轴套怎么铆接?

时间:08-19 阅读:194次

-

粉末冶金齿轮用什么?

时间:08-16 阅读:204次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:7474次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:5970次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:4903次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:3760次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:3734次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3503次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:3483次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:3395次

-

粉末冶金专业好不好就业?

时间:06-26 阅读:3118次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:3068次