粉末冶金齿轮零件生产加工中的热处理工艺

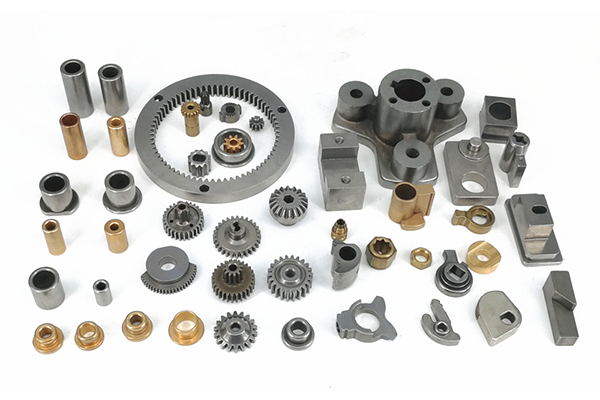

粉末冶金齿轮是传动零件中的重要组成部分,是传递动力的核心部件。所以粉末冶金齿轮必须具有高硬度、高强度、高密度等特点。如何用热处理的方式提高粉末冶金齿轮的硬度和强度是粉末冶金齿轮生产加工中的必要环节。

粉末冶金齿轮和其他金属材料一样可以通过热处理的方法改善其力学性能。应用在粉末冶金齿轮中的热处理方法有退火、正火、淬火、回火、以及渗碳、渗氮和碳氮共渗等。这些方法无疑可以大大的提高粉末齿轮的力学性能,但是由于粉末冶金齿轮的独特性,在选择热处理的方法和工艺条件时,不能完全参照致密材料,必须要进行合理的调整以适合粉末冶金齿轮的处理,否则会得不到热处理的效果,甚至造成毁坏性的结果。采用热处理改善粉末冶金齿轮性能的材料主要是铁系合金(烧结钢)。

粉末冶金齿轮烧结钢在热处理中要注意这几点情况:

1.烧结钢的空隙具有隔热的作用,因此与致密钢相比,烧结钢导热率低,热量难于散失,导致淬透性差。

2.组织均匀性对奥氏体化的影响,烧结钢组织均匀性因受到碳的分布不均匀等因素影响而变差。致使其奧氏体均匀化的温度和时间要比致密钢高得多,在相同的条件下,达到完全均匀化的时间要高出50%。如果烧结钢中添加有合金元素则均匀化温度更高,时间更长。

3.空隙对碳含量的影响,由于烧结钢中孔隙的存在,如采用与致密钢相同的方法进行处理,在处理过程中容易发生氧化和脱碳。所以对于含有6%孔隙的烧结钢热处理要在保护气氛下或埋入固体填料(如分解氨、天然气转化气体、木炭、铸铁屑等)中进行。此外由于孔隙的存在以及密度不均匀,容易造成淬火裂纹和变形。

粉末冶金齿轮几种常用的热处理方法:

1.退火和正火,退火和正火是烧结钢生产上应用的预备热处理工艺。退火和正火的目的是消除内应力,调节材料的组织结构,从而调节钢的力学性能和工艺性能,为下道工序做好组织和性能的准备,如在复压、整形、切削等加工前要经过退火处理。对于使用要求不高的机械零件,退火和正火产品也可作为成品使用。

2.淬火,将烧结钢加热到临界点以上的温度,保温以后以大于临界的冷却速度,快冷到马氏体组织的热处理工艺称为淬火。淬火是烧结钢用的最多的热处理方法,通过淬火得到的马氏体组织以提高烧结钢的强度、硬度和耐磨性能。烧结钢的淬火原理和工艺基本上与致密钢相似。所不同的是烧结钢淬火过程需要在中性或渗碳性气氛中进行,以防止孔隙表面氧化。由于烧结钢的孔隙特征,通常是采用油淬,其淬火工艺包括加热奥氏体化、淬火和回火。

3.回火,淬火之后必须回火。回火就是将淬火钢加热到780℃以上的温度,保温以后以适当方式冷却到室温的热处理工艺。回火的目的有两个,一个是消除内应力,降低材料的脆性。回火又分为,低温回火、中温回火和高温回火。

粉末冶金齿轮的几种表面硬化处理:

1.粉末冶金齿轮表面渗碳可以进一步提高其表面的硬度。渗碳是用含碳的气体、液体或固体作为渗碳剂,在高温下使碳原子扩散至零件的表面与铁反应,形成更多的渗碳体Fe3C。渗碳量越高,则形成渗碳体的量越多,渗碳层的深度和表面硬度也越高。渗碳所关心的问题是渗碳层的深度和硬度。渗碳层的深度一般在0.5-2.5mm。粉末冶金齿轮零件渗碳主要存在的问题是表面渗碳层的硬度。由于铁基粉末零件存在孔隙的原因,碳原子有可能通过孔隙向零件的内部扩散,无法形成清晰的渗碳层,并且碳过多地向内部扩散会增加零件的脆性,无法发挥表面硬度高、内部强、韧性高的特性。所以孔隙高的零件不适合渗碳。

渗碳一般在高于740℃的温度下进行。孔隙度小于10%的铁基零件,其最佳渗碳温度为920-940℃。渗碳温度越低,零件的挠曲变形就越小。所以在精度要求高的情况下,应采用860℃的低温渗碳。渗碳处理后一般都要进行淬火,以在表面得到更高硬度的马氏体组织。渗碳淬火的淬火有两种方式。一是直接淬火,即在冷却到750-850℃直接进行油淬,这种方法得到的组织较粗大,因为渗碳中奥氏体晶粒已粗化,力学性能降低;另一种方法是先将渗碳齿轮冷却,然后采用烧结钢的淬火工艺,进行淬火。这种方法可克服直接淬火的确定,得到更优异性能的粉末冶金齿轮。

2.齿轮表面渗氮,渗氮即含氮气体与烧结钢接触,氮原子扩散至烧结钢的表面,与钢中的合金元素铬、铝、钼、镍、钨反应并形成氮化物的过程。经过渗氮使零件表面硬度进一步得到提高。渗氮可单独进行,也可碳氮共渗。渗氮的方法是将齿轮升到495-565℃的温度,通入氨气,由氨气中分解出的具有很高活性的氮原子对零件表面进行淡化。对于粉末冶金齿轮渗氮最大的难点也是孔隙。孔隙过多无法形成渗氮层,在齿轮的内部生成氮化物会使零件变脆。

3.碳氮共渗,即在粉末冶金齿轮表面同时深入碳和氮,进一步提高零件表面的硬度和耐磨性。碳氮共渗的方法是在渗碳过程中加入氨,这样再深入碳时也渗入氮。碳氮共渗的温度要低于单独渗碳的温度(低55℃左右),时间也较短些。碳氮共渗的零件密度应保持在6.85g/cm³,对于渗铜和高密度(7.2g/cm³)则非常有效。

4. 高频淬火,粉末冶金齿轮高频淬火是工件表面淬火的一种方法,即将工件置于线圈中,通入高频电流,在高频电流产生的交变磁场作用下,工件的表面将产生感应电动势及涡旋电流。由于集肤效应,感应涡流主要集中在工件表面,使表面产生高温。高频淬火即是利用这种加热原理,将工件表面快速加热到高温,然后淬火,以获得表面淬火 组织。需要耐磨的粉末冶金齿轮 相当一部分采用高频淬火的热处理方式。粉末冶金齿轮采用高频淬火的热处理方式时必须要注意齿轮的自身密度,密度要达到6.85g/cm³,这样才会达到齿轮自身的强度,在局部加热与未加热之间产生应力,不至于零件开裂。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

三种粉末冶金齿轮零件成型技术:动磁压制技术、放电等离子烧结技术、爆炸压制技术

时间:12-21 阅读:770次

-

铁基复合材料的粉末冶金制备法

时间:09-09 阅读:1977次

-

粉末冶金技术如何提高铁基材料性能

时间:09-09 阅读:1403次

-

广东粉末冶金制品生产厂家(齿轮、轴承、定制结构件)

时间:09-09 阅读:1114次

-

粉末冶金齿轮成型后表面有毛刺怎么办?

时间:09-09 阅读:1246次

-

铁基粉末冶金产品优缺点及产品介绍

时间:09-09 阅读:1604次

-

影响粉末冶金制品价格评估的因素

时间:04-20 阅读:3260次

-

粉末冶金加工制造流程

时间:03-24 阅读:3152次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:9592次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:6983次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:6426次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6049次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:5840次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5247次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5168次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5028次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:3661次

-

粉末冶金与冲裁成型的优劣对比

时间:11-16 阅读:3266次