粉末冶金轴承分析,多孔轴承与无空轴承生产工艺

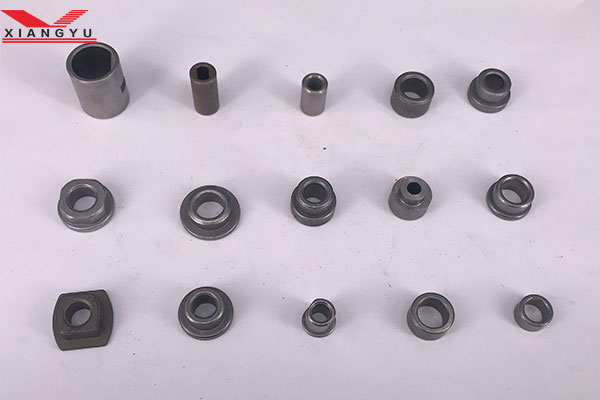

多孔轴承

多孔轴承的优点是

孔隙可以填充润滑油。

因此,轴承在使用轴承的整个使用寿命期间无需进一步润滑。

此功能解释了术语“自润滑轴承”的使用,通常这些轴承由青铜制成:

起始原料可以是铜和锡的混合单质粉末,完全预合金化的青铜粉末,或三者的混合物。

如果使用预合金青铜,通常会产生烧结收缩,而使用元素粉末可以获得显着的增长。

显然,通过使用适当比例的预合金青铜,可以实现成品零件尺寸与模具尺寸大致相同的情况。

通过这种方式,压实工具可用于尺寸调整操作,这对于轴承来说是必不可少的,以便“校正”零件。

除了普通的润滑剂外,石墨还经常被添加到用于多孔青铜轴承的混合物中。这被认为有助于孔隙形成,此外,它本身也起到了润滑剂的作用。

必须使孔隙形成一个可控尺寸和体积的相互连接的系统,以便将油供应到整个轴承表面。

供油速率随温度自动增加,因此,随着旋转速度的增加,达到最佳工作条件。

对于大多数应用,孔隙率应介于20%至35%之间(按体积计),上限由强度考虑因素施加,其与孔隙率成反比。

自润滑青铜轴承是最早的PM产品之一,在许多应用中仍然是必不可少的。

此外,由铁,铁铜或铁与青铜混合制成的多孔轴承可用于非关键应用,但90/10青铜是使用最广泛的,具有低摩擦系数,高耐磨性,并且还具有与钢轴的抗卡住性。

加工步骤在150至230MPa之间压实,在约800°C下烧结5至10分钟,然后上浆和油浸渍。

由于所需的烧结时间短,因此可以实现非常高的生产率。

铁基轴承具有强度较大的优点,此外它们的热膨胀系数与钢轴的热膨胀系数相同。

在230至380MPa之间进行压实,然后在燃烧气体气氛中烧结或在1100°C至1150°C下裂解氨约30至45分钟,施胶和浸渍。

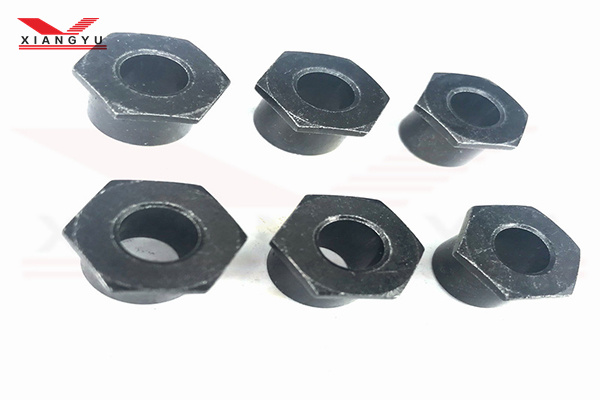

无孔轴承

由粉末制成的铜/铅或铜/锡/铅(含铅青铜)轴承。

对于重型应用,广泛使用由粉末制成的铜/铅或铜/锡/铅(含铅青铜)背衬轴承。

大规模生产是在连续加工条件下进行的,其中粉末松散烧结到钢背衬带上,轧制到接近理论的密度和所需的厚度,最后退火。

与铸造合金相比,除了这种生产方法的经济优势外,还获得了优越的微观结构和更好的性能。

铅虽然可溶于熔融的铜和青铜,但实际上不溶于固体金属。因此,当这种合金被制成铸件时,铅被剔除,并表现为粗糙,分布不均匀的第二相。

在通过雾化完成的粉末生产中,液滴被非常迅速地冷却,从而产生非常细小的铅夹杂物的均匀分布。

对于这种应用,使用球状粉末是因为它们比不规则颗粒更自由流动并且填充到更高的密度。

对能够在油或油脂存在不可接受的条件下运行的材料的需求导致了干式轴承的发展。

PTFE轴承是该类别中的杰出例子。

聚四氟乙烯(氟或特氟龙)是碳和氟的聚合物,具有极低的摩擦系数,在几乎所有腐蚀性和氧化条件下都能稳定在高达300°C的温度下。

通过在塑料中掺入金属粉末,可以克服大量PTFE的固有缺点,即强度低,导热性差和高热膨胀。

青铜通常用于此应用。

或者,多孔金属轴承(通常是青铜)可以用PTFE浸渍。这尤其适用于钢背轴承。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

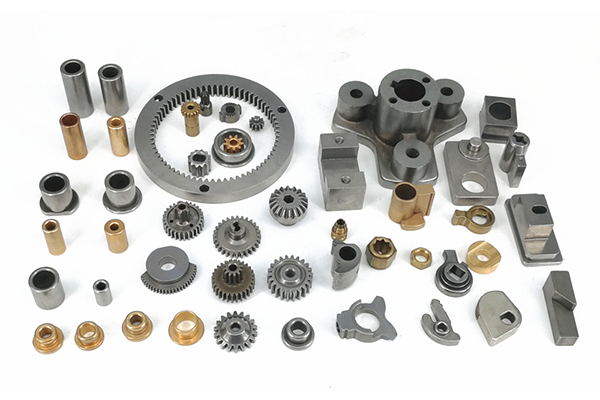

三种粉末冶金齿轮零件成型技术:动磁压制技术、放电等离子烧结技术、爆炸压制技术

时间:12-21 阅读:812次

-

铁基复合材料的粉末冶金制备法

时间:09-09 阅读:2018次

-

粉末冶金技术如何提高铁基材料性能

时间:09-09 阅读:1443次

-

广东粉末冶金制品生产厂家(齿轮、轴承、定制结构件)

时间:09-09 阅读:1134次

-

粉末冶金齿轮成型后表面有毛刺怎么办?

时间:09-09 阅读:1273次

-

铁基粉末冶金产品优缺点及产品介绍

时间:09-09 阅读:1627次

-

影响粉末冶金制品价格评估的因素

时间:04-20 阅读:3286次

-

粉末冶金加工制造流程

时间:03-24 阅读:3180次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:9618次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7016次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:6456次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6075次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:5867次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5266次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5196次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5051次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:3712次

-

粉末冶金与冲裁成型的优劣对比

时间:11-16 阅读:3293次