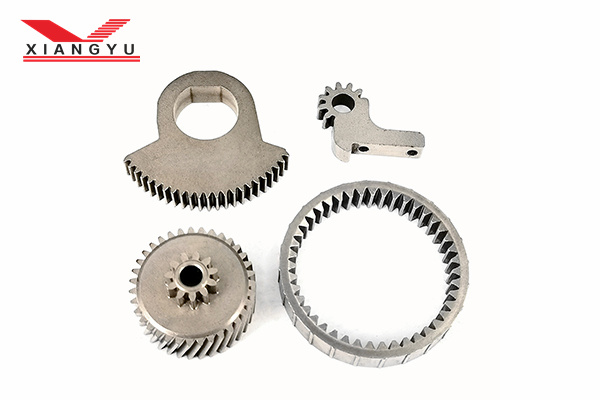

为什么要选择粉末冶金制品零件

粉末冶金基本工序由四个步骤组成,包括原料粉末的制备,粉末成型(成坯块),坯块 烧结,后序处理。其中粉末成型的目的是为了得到一定形状和尺寸的压坯,使其具备一 定的密度和强度。坯块的烧结是关键工序,经过烧结可以使得成型后的坯块得到最终的 物理性能。后序处理根据产品需求不同因而采取不同的方式进行。

粉末冶金制品成型工艺

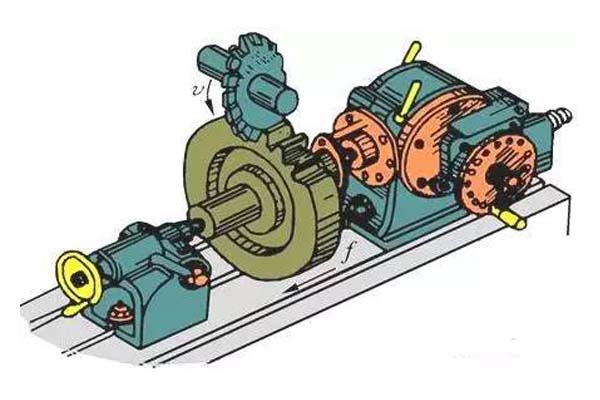

根据 MPIF《2017 PM INDUSTRY ROADMAP》,粉末成型工艺可分为四类:传统工艺 或压制烧结工艺;金属注射成型(MIM);热或冷等静压(HIP/CIP);和金属增材制造 (AM)。随着行业发展,金属粉末、润滑剂、工具、温压、高吨位压机和烧结技术不断改 进,冶金零部件密度继续上升。自 2012 年以来最明显的进步是金属增材制造的迅速出 现,同时 MIM 也显著增长,因为它在材料选择、过程控制和标准化方面取得了进步, 这些材料和工艺的发展促成了新的粉末冶金应用,例如可变气门正时链轮、电子动力转 向皮带轮、涡轮增压器叶片和喷气发动机燃料喷嘴。

金属粉末制备方法

金属粉末制备方法众多,主要分为物理化学法和机械法。目前工业上生产金属粉末的方法很多,研究成果和专利众多,但目前就生产的实质过程分析,仍然主要分为机械法和 物理化学法。这两种方法既可以从金属的固态、液态和气态三种状态下直接细化获得, 又可以从其不同状态下的金属氧化物经过不同的电解、还原等获制取。难熔金属的碳化 物、氮化物、硼化物、硅化物一般可直接用化合或还原-化合方法制取。

不同的制备方 法制取得到的金属粉末往往形状、结构、性能上有着较大差异,可以针对不同需求的冶 金零件加工。

粉末冶金工艺优势简介

粉末冶金工艺优势突出,为可持续发展带来巨大空间。相比铸造、锻造等其他冶金工艺, 粉末冶金是最先进的金属成形工艺,也是最绿色低碳的工艺。与传统冶金工艺相比,粉 末冶金材料利用率最高(95%以上,传统机加工只有 50%)、能耗最低,根据 EPMA, 用于制造粉末冶金部件的原材料中约 80%来自回收废料,在某些情况下,将铸造或锻造 部件转换为粉末冶金可节省 40%或更高的成本。除此之外,利用粉末冶金还可加工形状 复杂的零件,生产难熔的金属以及化合物等。当使用粉末冶金技术对统一形状数量众多 的产品进行生产时,例如齿轮等费用较高的产品,可以极大降低生产成本,提高生产效 率。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金齿轮类型是什么?

时间:08-21 阅读:290次

-

粉末冶金轴套什么作用?

时间:08-17 阅读:302次

-

粉末冶金齿轮怎么选?

时间:08-01 阅读:352次

-

什么是粉末冶金制品?

时间:08-01 阅读:288次

-

粉末冶金制品有什么?

时间:07-29 阅读:350次

-

粉末冶金气泵齿轮怎么安装?

时间:07-28 阅读:299次

-

粉末冶金齿轮怎么抛光?

时间:07-26 阅读:301次

-

粉末冶金可以做大齿轮么?

时间:07-22 阅读:328次

栏目

热门阅读

-

粉末冶金产品精度能达到多少?

时间:08-16 阅读:8983次

-

粉末冶金工艺和铸造工艺的区别

时间:11-17 阅读:5169次

-

粉末冶金中的结构件和铸铁件,我们应该怎么去区分?

时间:03-15 阅读:5055次

-

图解常用的7种齿轮加工方法

时间:10-24 阅读:4915次

-

2024粉末冶金制品工艺流程是怎样的?

时间:12-21 阅读:4888次

-

铁基粉末冶金零件加工流程

时间:10-24 阅读:4368次

-

不锈钢粉末冶金加工流程

时间:10-24 阅读:4284次

-

翔宇-浅谈粉末冶金模具价格

时间:11-17 阅读:4009次

-

粉末冶金齿轮的制备方法

时间:11-22 阅读:3991次

-

铁基粉末冶金结构件制造工艺

时间:10-24 阅读:3827次