粉末冶金齿轮与普通齿轮强度对照

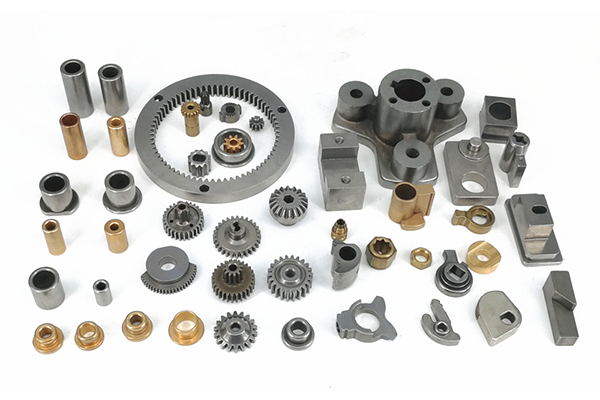

随着粉末冶金技术的发展,现在很多零部件的生产都用到了这种技术。粉末冶金齿轮在多个领域得到应用。对于结构复杂的齿轮来说,通常可以根据不同的性能要求选择不同的材料来制造。

下面我们就来说说,粉末冶金齿轮与普通齿轮的强度比较。

粉末冶金具有一系列优点,例如节材、节能、高效,比较适合用于大批量生产,尺寸和形状重复好,齿轮运转时噪音低以及磨损小等等,因而得到了广泛的应用。其缺点主要为不耐冲击,冲击性能差。因此,提升粉末冶金的强度十分重要。

粉末冶金齿轮的强度特点

1、采取粉末冶金毛坯加工的尺寸,其强度会高10%左右。

2、材料的膨胀系数以及模具的精度,大多取决于粉末冶金齿轮的精度。一般在直径50以内的齿轮国产模具约为8—9级之间,而进口模具则在7—8级之间。如果是斜齿轮,那么还可以再高一个等级。粉末冶金齿轮的最大优势在于,它可以大批量进行生产,而且一致性非常好。

3、对于普通的FN0205粉末冶金齿轮来说,它可以承载扭矩达到14NM,温压零件可以达到20NM,如果温压FD0405则可以达到25NM左右。所以在全套的齿轮采用专业粉末冶金设计允许的修行情况下,轻度还是可以提高到30—40%。

粉末冶金齿轮强度的提高

1、对于高强度粉末冶金齿轮产品,应具有高密度,并采用“压制—预烧—复烧—热处理”工艺。

2、较低的配碳量能保证产品在热处理有具有高的表面硬度和耐磨性,心部的低碳又会使产品具有良好的抗冲击性能。

3、材料中加入2%—3%的Ni和2%的Cu,烧结后可以明显提高材料的任性以及冲击强度。

4、碳氮共渗与渗碳淬火相比,产品具有良好的耐磨性,较低的碳氮共渗温度保证了零件心部的强度并减小了零件的淬火变形。

粉末冶金齿轮作为汽车发动机中普通使用的粉末冶金零件,通过一次的成形和精整工艺,不需要其他后处理,可以完全达到齿轮精度的要求,有效提升了加工效率。

翔宇公司专业生产高精度、耐磨性强的粉末冶金齿轮和高性能机械结构零件,以及含油轴承等粉末冶金制品。主要材料有铜基、铁基及不锈钢。 产品有齿轮、皮带轮、连杆、拔套等各类机械零件。广泛应用于家用电器、汽车、摩托车、电动工具、办公设备、纺织机械、食品机械、锁业、家具业、玩具业等行业。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

三种粉末冶金齿轮零件成型技术:动磁压制技术、放电等离子烧结技术、爆炸压制技术

时间:12-21 阅读:818次

-

铁基复合材料的粉末冶金制备法

时间:09-09 阅读:2020次

-

粉末冶金技术如何提高铁基材料性能

时间:09-09 阅读:1450次

-

广东粉末冶金制品生产厂家(齿轮、轴承、定制结构件)

时间:09-09 阅读:1135次

-

粉末冶金齿轮成型后表面有毛刺怎么办?

时间:09-09 阅读:1275次

-

铁基粉末冶金产品优缺点及产品介绍

时间:09-09 阅读:1629次

-

影响粉末冶金制品价格评估的因素

时间:04-20 阅读:3289次

-

粉末冶金加工制造流程

时间:03-24 阅读:3182次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:9622次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7018次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:6459次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6078次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:5869次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5268次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5197次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5052次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:3714次

-

粉末冶金与冲裁成型的优劣对比

时间:11-16 阅读:3295次