粉末冶金齿轮的优缺点-粉末冶金齿轮厂家

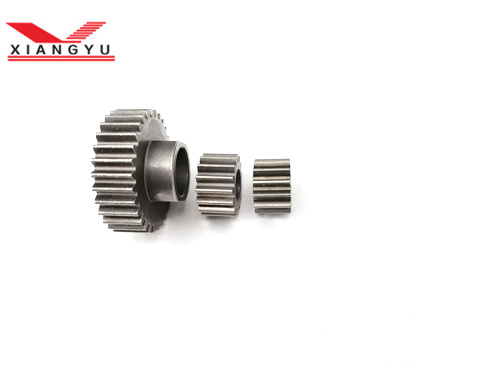

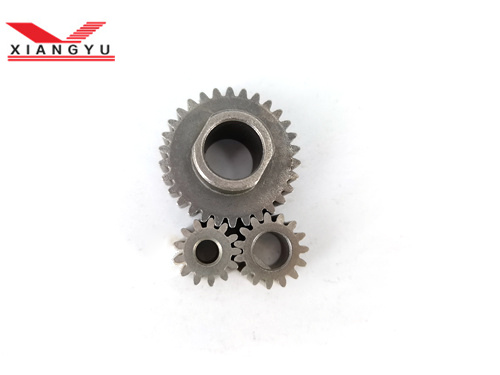

粉末冶金工艺是一种精密金属成形技术,非常适合生产齿轮。通过粉末冶金工艺制造的齿轮为传统的钢或铸铁齿轮提供了一种具有成本效益的替代方法。粉末冶金工艺产生净成形或接近净形的零件,因此在许多情况下,几乎不需要加工即可获得成品零件。因此,该工艺提供与许多应用兼容的尺寸公差和机械性能。

粉末冶金工艺非常适合制造正齿轮、斜齿轮和锥齿轮。此外,还生产了一些齿轮齿条和螺旋面齿轮。应用包括家用电器的减速电机,以及拖拉机变速器、起重机驱动和各种汽车部件,如油泵、平衡轴调节器、电动车窗升降器和座椅调节器、起动电机、分配器和前照灯激活器。

用户经常选粉末冶金来制造齿轮,因为它具有几个工艺优势:

• 提供真正的渐开线齿形和完整的圆角半径。

• 易于结合闪电孔,从而减轻部件重量。

• 由于材料是多孔的,它有助于使齿轮安静运行(孔隙率会抑制声音),并允许它们自润滑(通过用油浸渍)。

• 可以将齿轮与其他机械元件(如凸轮,棘轮,驱动凸耳或其他齿轮)组合成一体。

• 可以在盲角处制造半径的齿轮,消除切割齿轮所需的底切止裂槽,并在半径上提供额外的强度。

• 需要很少或不需要加工,材料利用率接近100%。

• 可以生产带有整体安装轴的齿轮,无论是作为短耳轴,还是在烧结过程中将加工的钢轴粘合到齿轮上。

粉末冶金齿轮的局限性

粉末冶金齿轮在强度和尺寸方面有一定的局限性。与锻钢齿轮相比,其中一个限制是齿轮齿由于孔隙率而具有约50%的抗冲击性和33%的接触疲劳强度。制造商可以通过双重压制和双重烧结增加齿轮齿的密度来部分抵消这一限制。或者,可以使用高温烧结或表面硬化。

在垂直方向上进行的压实过程在正齿轮中产生相对致密的齿,因为齿与齿轮中心线平行。但其他齿轮类型,如锥齿轮和斜齿轮,其齿与中心线成一定角度。因此,与正齿轮相比,垂直方向的压实过程效率较低,并且在这些齿轮中产生的齿密度较小。在这种情况下,铜渗透通常用于增加齿轮齿的密度(和相应的机械性能)。

粉末冶金齿轮齿轮的另一个限制是它们的面宽。大多数压实机中可以使用的粉末量将齿轮面宽度限制在3英寸以下。此外,粉末和模具之间的摩擦损失导致沿面宽度的密度降低,其中点处的密度最低。面宽越大,此密度衰减就越大。

这些密度差异会导致烧结和热处理过程中的尺寸变化。较大的密度变化会导致变形,特别是对于较大的齿轮。

粉末冶金齿轮尺寸控制

提高粉末冶金齿轮(包括正齿轮和斜齿轮)尺寸一致性的一种方法是将烧结齿轮的表面与主齿轮滚动。这种辊压成型操作可以将Q6齿轮的AGMA质量等级提高到Q9。表面轧制生产的AGMA Q9齿轮在12至28直径间距和10至56齿范围内。一家P/ M齿轮制造商通过这一过程实现了更长的齿轮寿命,更低的噪音水平,更低的磨损和更高的耐用性。

另一种获得青睐的方法,烧结硬化减少了通常与传统钢的淬火和回火热处理相关的变形。烧结硬化方法消除了重新加热齿轮并使其快速油淬火的需要。相反,在烧结炉中冷却可以达到所需的机械性能,但不会损失尺寸精度。需要较高的合金钢才能在烧结硬化中达到所需的结果。但是,这些合金钢的较高成本通过消除淬火硬化过程而被抵消了。

增加牙齿密度

由于粉末冶金齿轮的耐久性与齿轮齿的弯曲和接触疲劳强度有关,因此许多研究都针对增加齿密度。以下是一些示例:

• 轧辊致密化

前面描述的用于改善尺寸控制的滚动过程也使齿轮齿面更加致密。日立的研究人员报告说,轧制的AISI 4600 P/ M钢的弯曲疲劳强度提高了32%,接触疲劳强度提高了3.5倍。轧制P/M钢的接触疲劳强度达到表面硬化锻造AISI 4118钢强度的96%。

• 温压

作为传统室温压实工艺的延伸,这种方法将压实温度提高到约300 F.温压实实现了7.3至7.5 g / cm3(传统机加工钢密度的93%至95%)的零件密度,而以前只能通过双压和双烧结来完成。与双压和双烧结工艺相比,热压实可节省高达25%的成本。这种新方法适用于正齿轮和斜齿轮。初步结果显示,与传统的压实和烧结相比,齿强度提高了30%;当热压实与高温烧结相结合时,改善超过50%。

• 旋转压榨

在滚压工艺中,一台小型压机快速对烧结齿轮齿施加重复载荷,一次施加几齿。这种重复的负荷导致牙齿中强烈的局部塑料流动和致密化。Rotopress Co. 报告称,齿轮齿的密度超过 7.6 g/cm3(密度 97%),具有出色的疲劳和磨损性能。

• 自动

在热处理过程中,提升过程包括将齿轮与主齿轮滚动。加热后,由低合金钢制成的齿轮被淬火到刚好高于马氏体转化的点,然后在最终淬火到室温之前通过滚动进行塑性变形。采用传统粉末冶金钢,表面孔隙率从14%降低到2%以下,滚动接触疲劳强度提高10倍以上。

粉末冶金工艺流程

基本的粉末冶金(制造过程包括三个步骤:混合金属粉末,将粉末压实为所需形状,以及在受控的温度和气氛条件下烧结(加热)压实形状以冶金方式粘合粉末。

这些步骤的变化可用于实现更高密度的零件。这种变化包括双重压制和双重烧结,渗透(使用熔融铜填充材料中的孔隙)和粉末锻造(预坯或P / M材料块的锻造)。这些高密度工艺提高了机械性能,如拉伸强度、疲劳强度和抗冲击性。额外的压制操作也可用于将关键齿轮尺寸置于公差范围内。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金轴套:一种高效且可靠的机械基础零件

时间:10-08 阅读:33次

-

降噪又耐磨!探秘铜基粉末冶金齿轮的制造全过程

时间:10-08 阅读:32次

-

粉末冶金齿轮怎么收费的?

时间:08-22 阅读:255次

-

粉末冶金什么制品量大大?

时间:08-18 阅读:301次

-

粉末冶金内斜齿轮怎么成型?

时间:08-16 阅读:264次

-

粉末冶金齿轮怎么清洗掉?

时间:08-05 阅读:293次

-

粉末冶金和轴怎么配合?

时间:08-04 阅读:286次

-

粉末冶金齿轮用什么料?

时间:07-31 阅读:275次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:11538次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:9325次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:8713次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:8057次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:7771次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:7153次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:7145次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:6757次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:6531次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:5202次