粉末冶金齿轮技术在电机齿轮制造中的应用

粉末冶金齿轮也有一些缺点,其中最重要的是粉末金属的强度不如其他材料,磨损速度也比其他材料快。当使用粉末金属材料来保持齿轮的可制造性和有效性时,也存在尺寸限制。以中低产量生产粉末冶金齿轮通常不划算。

今天的现实是,粉末冶金齿轮的设计和制造仍然是原始设备制造商的核心竞争力。粉末冶金行业一直无法说服汽车传动系统的原始设备制造商生产与齿轮加工的性能和尺寸精度相匹配的零件。由于许多传动齿轮具有螺旋角大于30度的螺旋齿形,与现有的锻钢坯料轧制相比,以具有成本竞争力的方式制造这些零件对粉末冶金行业来说是一个挑战。

一般来说,高螺旋角对压实造成挑战,因为几何结构会产生不同于传统加工的载荷,限制高密度下的扭矩要求,并增加过早失效的风险。

粉末冶金零件制造商、工具制造商和压力机制造商的共同努力,使螺旋压实技术取得了重大进展。尽管这项技术本质上很昂贵,而且仅限于少数公司,但它可以用于粉末冶金行业。如今,使用传统的低合金钢粉末,具有33°螺旋角的螺旋齿轮可以以接近7.2g/cm3的最大密度压缩。

对于粉末冶金而言,寻求在高扭矩轴承应用中替代传统钢材的高强度粉末冶金部件是一个永恒的挑战。除了冲压的复杂性和实现高密度的困难之外,粉末冶金齿轮坯料还需要深层表面致密化,以最大限度地提高沿齿根和主动齿轮表面的圆角强度。

表面致密化显示了粉末冶金零件性能的显著改善,为粉末冶金工业开辟了新的可能性。粉末冶金行业已开发出各种方法,用于局部致密零件的临界表面。所有已知的致密化方法都有一个共同点,即为需要致密化的区域内材料过剩的成形零件的塑性变形提供条件。

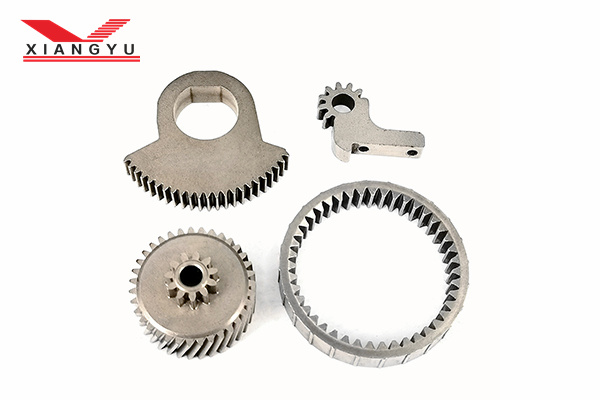

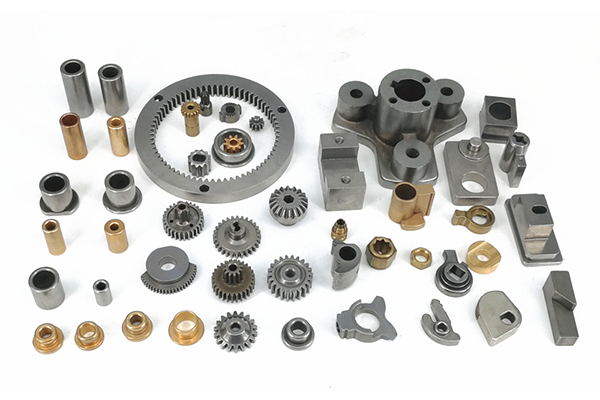

齿轮是机械零部件中使用多的一种常见零件,粉末冶金作为一种新兴技术,生产出的粉末冶金齿轮与用传统机械加工法生产的齿轮相比,具有低成本、高效率的特点。通常,齿轮的几何形状和/或组件不精确的话,就可能降低其使用寿命和负载能力,并增大噪声。因此,在粉末冶金齿轮的制备方法也是很重要的一个工序。

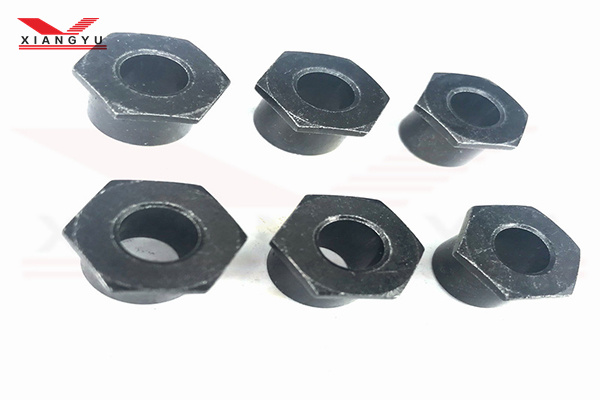

在生产粉末冶金齿轮前,我们要先将准备好的原料按质量百分比混合成混合粉(混粉过程加入质量百分比含量为0.1%~1%的润滑剂),将混合粉在压力大于400MPA的压机上通过特制的模具压制成齿轮生坯,再将齿轮生坯放入烧结炉中进行烧结、退火,后是一些必要的后续处理。

所以:

与传统加工技术相比,粉末冶金技术制造的粉末冶金齿轮在形状复杂度和生产率方面具有固有的优势。这一优势最终将转化为粉末冶金齿轮在类似应用中的成本竞争力。

表面致密的粉末冶金齿轮比拉刀或滚刀实心钢齿轮具有更好的表面光洁度。改进后的表面光洁度具有经济吸引力,无需热处理和研磨,这对于粉末冶金应用来说是一个明显的优势。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

三种粉末冶金齿轮零件成型技术:动磁压制技术、放电等离子烧结技术、爆炸压制技术

时间:12-21 阅读:888次

-

铁基复合材料的粉末冶金制备法

时间:09-09 阅读:2080次

-

粉末冶金技术如何提高铁基材料性能

时间:09-09 阅读:1515次

-

广东粉末冶金制品生产厂家(齿轮、轴承、定制结构件)

时间:09-09 阅读:1173次

-

粉末冶金齿轮成型后表面有毛刺怎么办?

时间:09-09 阅读:1334次

-

铁基粉末冶金产品优缺点及产品介绍

时间:09-09 阅读:1678次

-

影响粉末冶金制品价格评估的因素

时间:04-20 阅读:3336次

-

粉末冶金加工制造流程

时间:03-24 阅读:3228次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:9671次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7068次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:6515次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6116次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:5923次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5297次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5254次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5098次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:3820次

-

粉末冶金与冲裁成型的优劣对比

时间:11-16 阅读:3343次