你相信吗?最好的轴承是由粉末金属制成的

粉末冶金轴承是以多孔轴承为主,以金属粉末为原料,采用粉末冶金生产的烧结件,可自由调节孔隙数、尺寸、形状和分布等。那么粉末冶金轴承的优势是什么呢?

一、粉末冶金优势分析

最好的轴承实际上是由粉末金属制成的。这听起来好像是吹牛?

那我们从举个栗子来说,引入一种多孔材料,一种鼓励减少零件的产品范围的材料。

考虑零件降低系数

如果有人将发动机切成两半,也许是为了工程类,那么该类很快就会意识到需要多少零件才能使基本的车辆发动机运行。数以千计的活动部件确实可以很好地运行机器,但这一惊人的工程壮举有一个反面,一个难以忽视的缺点。简单地说,零件会分解。简化的机械结构几乎总是任何动能情况的优越方法,但这种机制很少见。例如,轴承需要数十个活动部件。

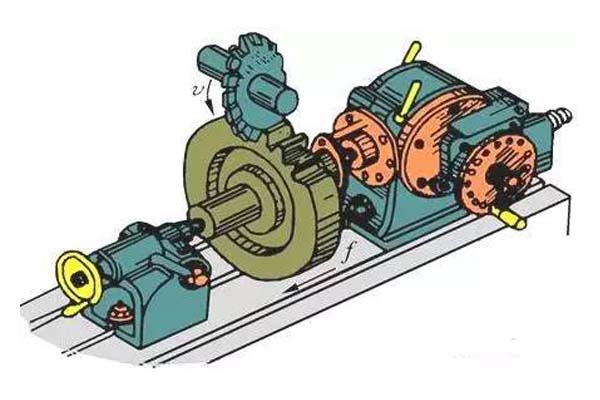

这些是在两个或多个梁环之间流畅地运转的滚动体。这个主题的粉末金属变体可以减少甚至完全去除这些移动元素。此时,该轴套组件将两个对齐的环彼此滑动,而多孔金属部件则散发出自润滑剂。

均匀分布的材料强度

在粉末冶金制品工厂,粉末金属加工设备消除了材料浪费。齿轮利用热量和压力将粉末状气体转化为接近固体的金属环。环本质上是多孔的,充满了润滑液。奇怪的是,与在机器成型设备中产生的干轴承上的应力不同,粉末状金属零件内部没有材料张力,也没有任何热处理膨胀/收缩错误。

这些由热量引起的误差会轻微地改变轴承的尺寸,但不会以人眼可以注意到的方式改变。不过,这些热注入的尺寸像差只有在机加工轴承投入使用后才会变得明显。至于我们正在推广的粉末金属产品,这里没有机器应力或热处理错误,因此形状均匀的产品始终具有尺寸稳定性。

显然,有一种含油的形式需要考虑。然后,除了这种自润滑功能之外,生产环境还强化了业务问题中的最佳轴承。换句话说,在这个过程中没有使用冷或热的机器工作,只是均匀压实高质量的粉末金属卸料,一个掺有油的卸料。如果这还不够证据,请考虑生产业内一些尺寸最出色的轴承的制造工艺。

二、粉末冶金轴承的优势

粉末冶金轴承称为涂油轴承,当处于非运行状态时,轴承的润滑油被填充在其气孔中,当处于运行状态时,轴旋转被摩擦加热,轴承壳体的热膨胀减少了孔隙率,因此,润滑油会溢出并进入轴承的空间。轴停止转动后,轴承衬套冷却,润滑油将返回孔。轴承可能形成完全浮油的形式,但在大多数情况下,这种轴承是非完全浮油的。

粉末冶金轴承具有成本低、吸振、噪音低、工作时间长时无需润滑剂的特点,特别适合无油、无润滑剂的工作环境。孔隙率是含油轴承的重要参数。而油轴承在高速下要求含油量较多,孔隙率较高;低速运转的含油轴承要求高强度、低孔隙率。

这种粉末冶金轴承是在20世纪初发明的。由于其制造成本低,使用方便,因此得到了广泛的应用。现已成为汽车、家电、音响设备、办公设备、农业机械、精密机械等各种工业产品不可或缺的发展方向。基本部件的一种。

以上就是关于粉末冶金轴承工艺优缺点的介绍了,不管你相不相信,粉末冶金制造的轴承都广泛应用于现实各行各业中,并且有着无可替代的优势。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金齿轮类型是什么?

时间:08-21 阅读:368次

-

粉末冶金轴套什么作用?

时间:08-17 阅读:378次

-

粉末冶金齿轮怎么选?

时间:08-01 阅读:432次

-

什么是粉末冶金制品?

时间:08-01 阅读:356次

-

粉末冶金制品有什么?

时间:07-29 阅读:412次

-

粉末冶金气泵齿轮怎么安装?

时间:07-28 阅读:363次

-

粉末冶金齿轮怎么抛光?

时间:07-26 阅读:361次

-

粉末冶金可以做大齿轮么?

时间:07-22 阅读:396次

栏目

热门阅读

-

粉末冶金产品精度能达到多少?

时间:08-16 阅读:9058次

-

粉末冶金工艺和铸造工艺的区别

时间:11-17 阅读:5278次

-

粉末冶金中的结构件和铸铁件,我们应该怎么去区分?

时间:03-15 阅读:5121次

-

2024粉末冶金制品工艺流程是怎样的?

时间:12-21 阅读:5079次

-

图解常用的7种齿轮加工方法

时间:10-24 阅读:5009次

-

不锈钢粉末冶金加工流程

时间:10-24 阅读:4446次

-

铁基粉末冶金零件加工流程

时间:10-24 阅读:4444次

-

翔宇-浅谈粉末冶金模具价格

时间:11-17 阅读:4069次

-

粉末冶金齿轮的制备方法

时间:11-22 阅读:4055次

-

铁基粉末冶金结构件制造工艺

时间:10-24 阅读:3919次