2024金属粉末注射成型工艺制造MIM手机配件的优势和流程

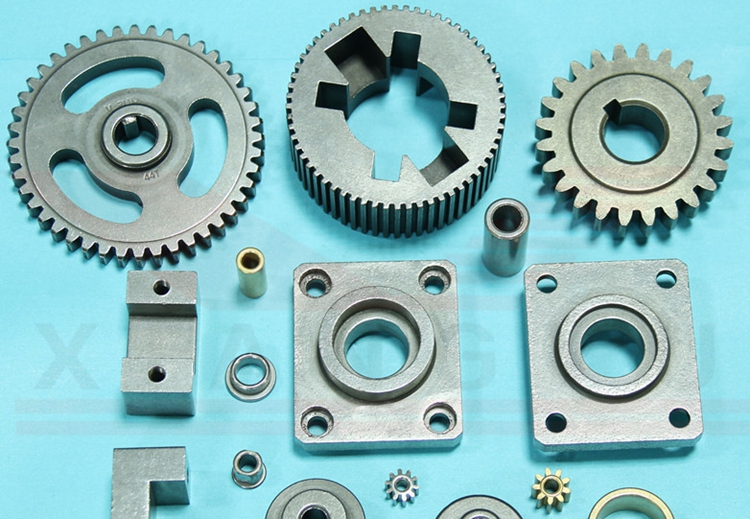

金属零件的成型加工技术种类繁多,其中MIM粉末冶金加工在手机零件上的应用较为广泛。MIM粉末冶金注射成型技术是结合现代塑料注射成型技术与传统粉末冶金工艺形成的一种新型粉末冶金近净成形技术。

手机零件的MIM粉末冶金零件具有高精度(±0.1%~±0.5%)和良好的表面光洁度(粗糙度1~5μm),并且产量较大。

MIM粉末冶金工艺在手机零件应用中的优势包括:

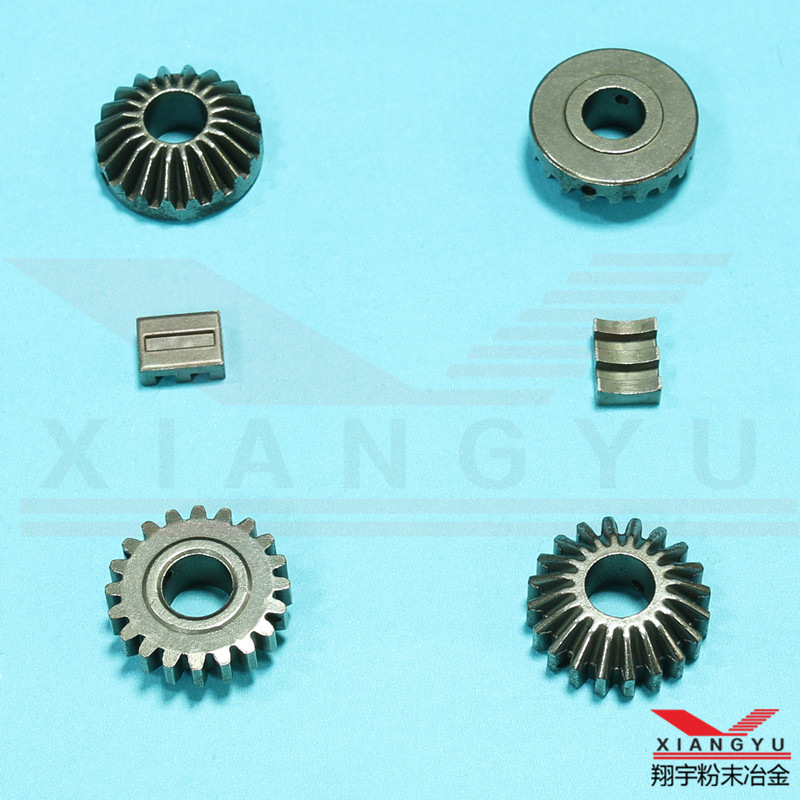

极大的设计自由度,相对于其他金属成型方式,MIM粉末冶金注射成型能制造出造型更为复杂的零件,基本上注塑模具可以实现的所有结构都可以运用在MIM粉末冶金注射成型上。

可使用绝大部分金属材料,考虑到经济性,MIM粉末冶金注射成型主要的应用材料涵盖铁基、镍基、铜基、钛基金属或合金。

由于烧结密度非常接近理论密度,MIM粉末冶金注射成型的理化性能表现也非常出色,如机械强度等大幅超越传统粉末冶金。

MIM粉末冶金注射成型烧结坯表面粗糙度(Ra)可做到1μm,更可以通过各种表面处理方式获得眩目的外观效果。

MIM粉末冶金注射成型一般可以做到± 0.5%的公差精度,配合其他加工方式,MIM粉末冶金注射成型可以获得更高的尺寸精度。

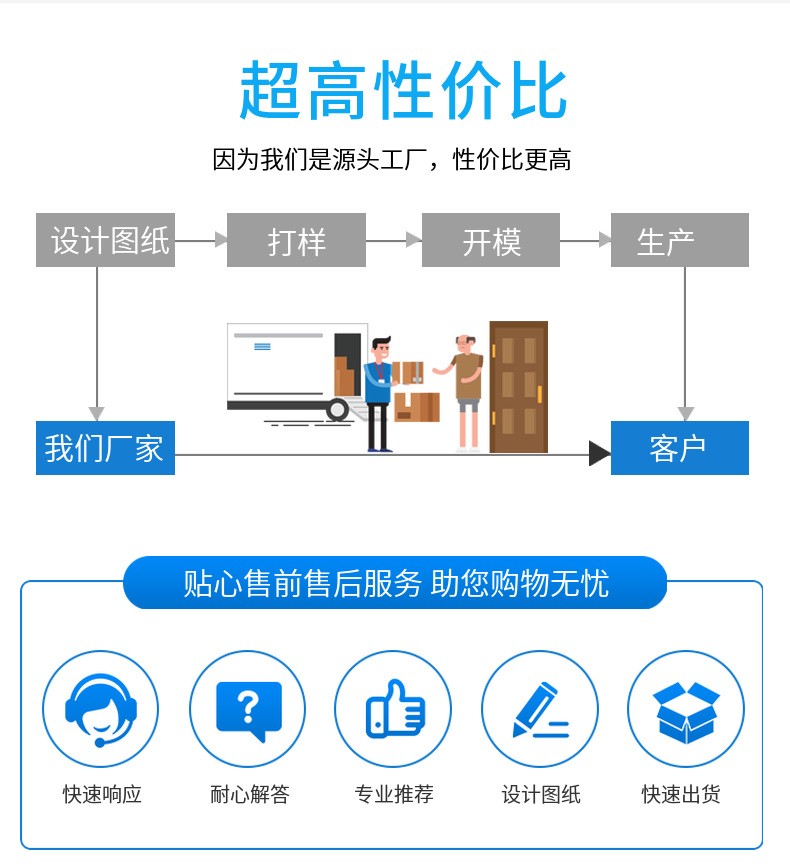

MIM粉末冶金注射成型可以灵活调整和迅速提升产量,从每日几百件到每日数十万多可以快速响应。

MIM粉末冶金注射成型原料利用率接近100%,是一种近净成形技术,可有效避免材料的浪费。

MIM技术流程包括:

炼胶:将金属粉末和粘结剂按一定比例混练形成均匀喂料。在MIM技术中,使用的粘结剂具有增强粉末流动性和维持坯状的功能。

注射成型:通过注射成型高温高压高速将喂料射入模具,喂料经水口流入模腔(根据产品的结构特点设计模腔的数量,以提高生产效率),经压实、冷却后形成注射坯。坯件具有一定的强度和密度。在某些情况下,模腔的设计要考虑到烧结后坯体的收缩比,收缩比根据材料成分的不同而不同。

脱脂:脱脂后坯体98%的粘结剂将会脱除,只剩2%维持坯状。脱脂出炉时,金属粉末注射成型厂家会抽样品进行破坏性检测,如果坯体切碎时,粉末比较松软,则表示脱脂合格,如果切出来有硬块,则表示未达到脱脂标准。

烧结:烧结24小时,剩下的2%粘结剂,被全部脱完,烧结后产品具有高密度和良好的机械物理属性。烧结后加工即是金属注射成型MIM制造手机配件的流程。

随着经济的发展,市场需要生产出更轻、更薄和更美观的手机,需要使用先进的金属粉末注射成型技术,以减少手机配件尺寸和重量。因此,金属粉末注射成型MIM适合于制造MIM手机配件。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金产品公司(粉末冶金生产厂家)

时间:01-28 阅读:2次

-

粉末冶金专业定制厂家(粉末冶金生产厂家)

时间:01-28 阅读:5次

-

粉末冶金衬套公司(粉末冶金零部件)

时间:01-28 阅读:1次

-

粉末冶金衬套厂家(粉末冶金零件)

时间:01-27 阅读:15次

-

铁基粉末冶金齿轮厂(铁基粉末冶金表面处理)

时间:01-27 阅读:18次

-

广东粉末冶金轴套厂家(粉末冶金轴套硬度)

时间:01-27 阅读:20次

-

粉末冶金定做工厂(粉末冶金生产厂)

时间:01-26 阅读:20次

-

金属粉末冶金厂(粉末冶金加工厂)

时间:01-26 阅读:20次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:8384次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:6808次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:5724次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:4288次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:4253次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:4248次

-

粉末冶金mim与pm工艺的区别

时间:07-26 阅读:4133次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3921次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:3896次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:3864次