粉末冶金究竟能造多大齿轮?很多人的理解都错了

齿轮作为机械传动的核心部件,其制造工艺的选择直接关系到整机性能与生产成本。在众多制造技术中,粉末冶金以其近净成形的特点,在特定应用领域展现出独特优势。

针对“粉末冶金能否制造大齿轮”的疑问,需要从技术和经济双重角度进行分析。事实上,粉末冶金齿轮的尺寸不仅受技术限制,更与成本效益密切相关。

粉末冶金齿轮的制造原理

粉末冶金齿轮的生产始于金属粉末的精确配比。铁基、铜基等基础粉末与添加剂均匀混合后,被送入精密模具进行压制成型。这一过程中,压力控制至关重要,它直接决定生坯的密度分布均匀性。

烧结工序是粉末冶金的核心环节。在保护性气氛下,生坯经过高温加热,粉末颗粒通过原子扩散形成冶金结合,从而获得必要的机械性能。

根据应用需求,烧结后的齿轮可能还需要进行精整、热处理或表面处理等后续工序,以满足特定的使用要求。

技术边界与现实挑战

关于粉末冶金齿轮的尺寸能力,行业内存有不同的观点和实践。理论上,粉末冶金可生产的齿轮尺寸受到压机能力和模具设计的限制。

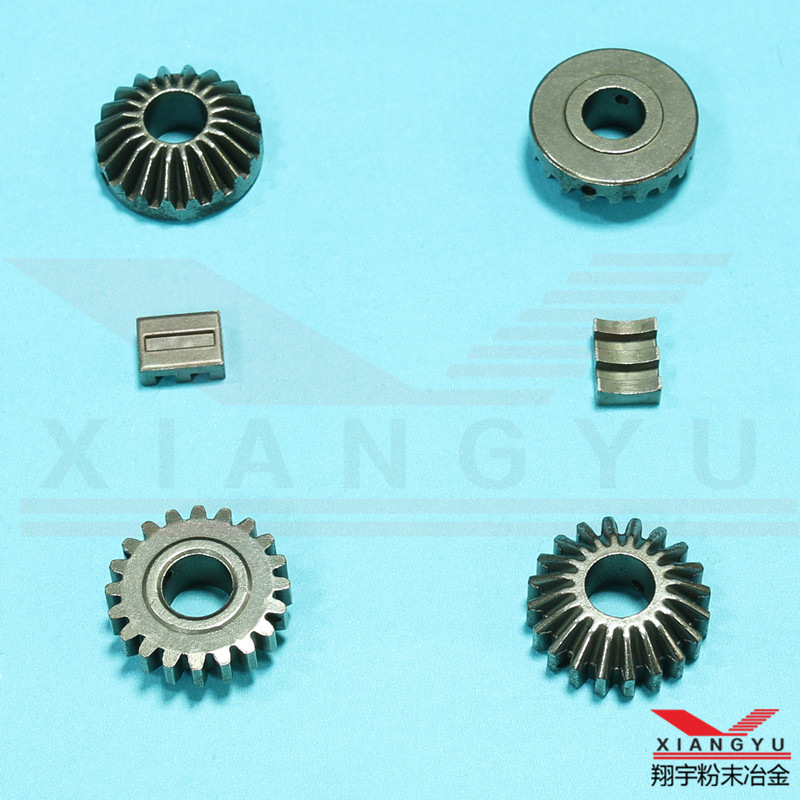

在实际工业生产中,常见的粉末冶金齿轮直径通常在200毫米以下。这主要源于大尺寸零件在压制过程中容易出现的密度不均匀问题,以及烧结时可能发生的变形挑战。

齿轮类型也是重要考量因素。相比直齿轮,斜齿轮的模具设计和制造更为复杂。而对于蜗轮等特殊齿形,粉末冶金工艺的适用性则更为有限。

从经济性角度看,大尺寸齿轮需要更大吨位的压机和更复杂的模具,这将显著增加设备投入成本。同时,大尺寸零件的烧结也需要更大的烧结炉和更精确的温度控制。

粉末冶金的优势应用领域

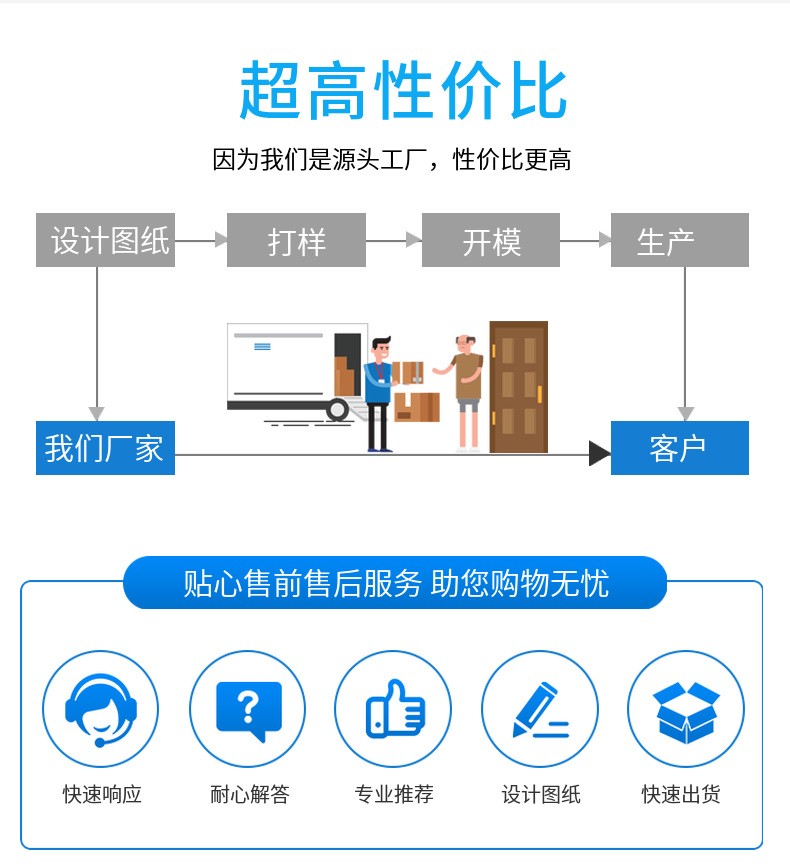

尽管在大尺寸齿轮制造上存在挑战,粉末冶金在中小型齿轮批量生产中具有明显优势。这种工艺特别适合结构复杂、需要一体化成型的齿轮零件。

当生产批量足够大时,粉末冶金的近净成形特点可以大幅减少材料浪费,降低后续加工成本。一副精心设计的模具可以生产数万至数十万件齿轮产品,保证高度的一致性。

汽车行业是粉末冶金齿轮的主要应用领域,从发动机到变速箱,多个部件都采用了粉末冶金工艺。这些应用充分发挥了粉末冶金在批量生产中的经济性优势。

大齿轮的替代制造方案

对于超出粉末冶金经济制造范围的大尺寸齿轮,传统切削加工仍是主流选择。滚齿、插齿等工艺可以加工直径数米的大型齿轮,满足重工业领域的需求。

随着技术进步,一些新型制造方法也在探索中。例如,将粉末冶金与其它工艺相结合的复合制造路线,可能为特定应用提供新的解决方案。

总结

粉末冶金技术能否制造大齿轮,答案并非简单的“是”或“否”。在技术层面,随着设备能力的提升和工艺的优化,粉末冶金可生产的齿轮尺寸范围正在逐步扩大。

然而,在实际应用中,需要综合考虑技术可行性、成本效益和产品质量要求等多重因素。对于大多数工业应用而言,粉末冶金在中小型齿轮批量生产中优势明显,而特大尺寸齿轮目前仍更适合采用传统加工方法。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金厂是做什么的(粉末冶金有发展前景吗)

时间:02-02 阅读:97次

-

铁基粉末冶金零件的硬度(铁基粉末冶金耐磨吗)

时间:02-02 阅读:106次

-

粉末冶金产品制造厂(粉末冶金厂怎么样)

时间:02-02 阅读:102次

-

粉末冶金法兰轴套加工厂家(广东粉末冶金轴套厂家)

时间:01-31 阅读:103次

-

粉末冶金(粉末冶金厂家)

时间:01-31 阅读:108次

-

不锈钢粉末生产工艺(不锈钢金属粉末)

时间:01-30 阅读:108次

-

粉末冶金产品公司(粉末冶金的公司)

时间:01-30 阅读:114次

-

粉末冶金齿轮定制厂(粉末冶金齿轮的优缺点)

时间:01-30 阅读:107次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:8506次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:6959次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:5875次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:4391次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:4361次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:4324次

-

粉末冶金mim与pm工艺的区别

时间:07-26 阅读:4296次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:4048次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3973次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:3918次