粉末冶金轴承生产厂(粉末冶金轴承的优缺点)

粉末冶金工艺无需大量切削,能直接做出复杂形状的零件,在机械制造领域应用广泛。粉末冶金的原料是细如沙粒的金属粉末,这些粉末经过精确配比、均匀混合后,被压入模具形成生坯,再放入烧结炉中加热至接近熔点的温度。

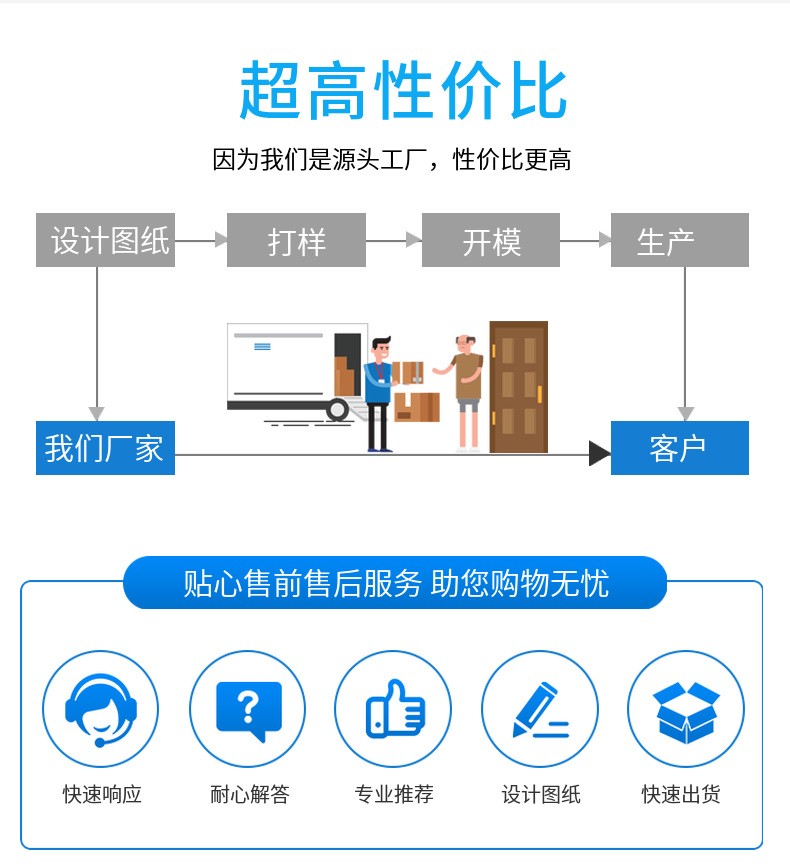

翔宇粉末冶金制品公司

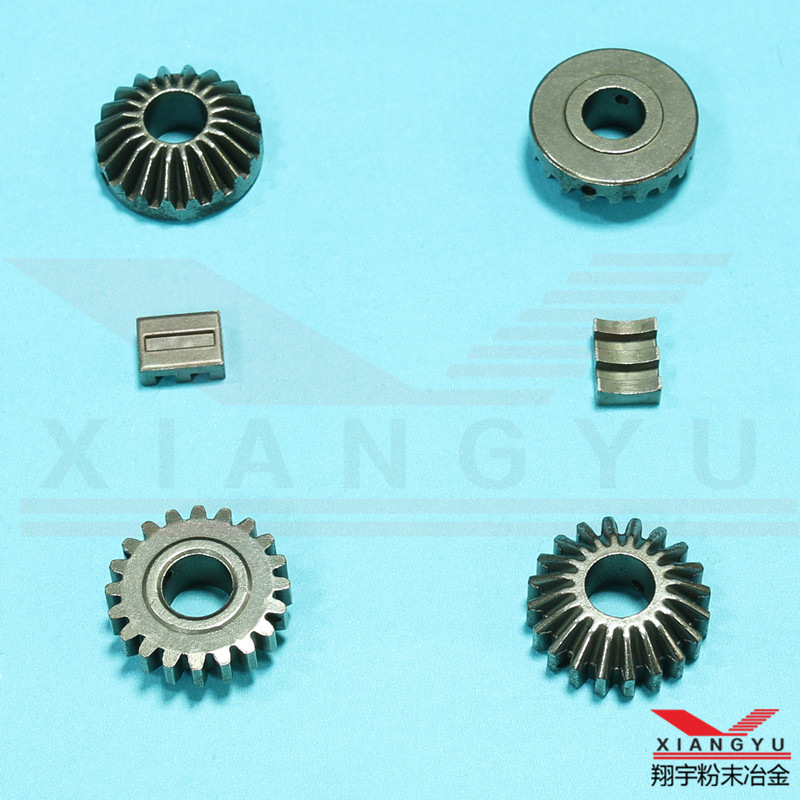

翔宇公司专业生产高精度、耐磨性强的粉末冶金齿轮和高性能机械结构零件,以及含油轴承等粉末冶金制品。主要材料有铜基、铁基及不锈钢。

产品有齿轮、皮带轮、连杆、拔套等各类机械零件。广泛应用于家用电器、汽车、摩托车、电动工具、办公设备、纺织机械、食品机械、锁业、家具业、玩具业等行业。

质量控制要求严格专门设立理化(计量)室配备全套的检测设备如万能材料试验机、布洛氏硬度计等为确保生产质量的产品奠定坚实基础。并拥有ISO14001:2015、ISO9001:2015、IATF16949:2016等体系认证。在坚持“质量、价格、交货期和服务”满足客户的理念指导下,我公司产品已遍布国内主要经济区域并销往海外日本,韩国,东南亚,欧洲等国家。

粉末冶金加工的两种不同技术

1、粉末冶金压制成型技术(PM)

粉末冶金压制成型技术(PM)被称为解决高科技、新材料的新型成型工艺技术,压制成型出来的产品具有高性能、高精度、低成本、可批量生产等优势,MIM/PM是目前粉末冶金行业重点研究和发展的两种成型技术。

工艺流程:粉末原料—成型(常温或温压成型)—烧结—后处理(机加工)。

2、粉末冶金注射成型技术(MIM)

粉末冶金注射工艺(MIM)是将现代塑料喷射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。突破了传统的成型工艺的限制,不仅能够大批量、高效率的成型复杂零件,而且加工工艺少,无切削或者少切削、产品性能更高,易成型,成为现代制造高精度精密零件的一项突出成型技术。

工艺流程:原料金属粉末的制备—粉末成型形状的坯块—坯块的烧结—零件的处理。

粉末冶金的六大优点

1、粉末冶金技术几乎无材料浪费,材料利用率可达95%以上。相较于传统切削工艺,粉末冶金更符合绿色制造的理念,减少原料损耗和成本。适合制造复杂形状

2、粉末冶金可以实现复杂的几何结构,无需额外加工即可生产出精密零件。特别适用于具有内部通道或多孔结构的部件,如含油轴承和滤芯。产品性能稳定一致

3、烧结过程使金属颗粒均匀结合,零件的密度与性能稳定,特别适合大批量生产。生产的每一件零件都能保持一致的尺寸精度与力学性能。多样化的材料选择

4、可使用铁基、不锈钢、铜基、合金粉末等多种材料,满足不同性能需求。根据应用要求,可调整材料配方以实现耐磨性、导磁性或抗腐蚀性等特性。成本效益高

5、粉末冶金省去了许多繁复的后续加工,降低了生产成本,特别是在大批量生产中经济性更为突出。初期模具成本较高,但在量产时,单件成本大幅下降。环保且支持可持续发展

6、粉末冶金属于低能耗制程,碳排放量低,对环境友好。未使用的金属粉末可以回收再利用,提升资源利用率。

粒度和粒形是什么?

粒度和粒形是粉末冶金工艺中的关键参数,因为它们会影响粉末流动性、粉末填充度以及颗粒间摩擦力等重要性能。为保证成型坯和烧结组件达到所需的强度和密度,必须对这些性能进行优化。化学成分也非常重要-因为金属粉末需要符合指定材料的合金成分,而这会影响成品的性能。

粉末冶金制品成型需要多少道工序呢?

1、粉末混合,将几种不同性能的金属粉末根据产品的使用要求来调配混合。

2、胚件压制,将混合好的金属粉末推入模具中压制成型。

3、高温烧结,将压制好的粉末冶金件推入烧结炉中进行高温烧结。高温烧结后的粉末冶金制品还可以根据产品的使用要求选择在机加工、电镀以及淬火等后处理来满足产品的使用需求。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金厂是做什么的(粉末冶金有发展前景吗)

时间:02-02 阅读:99次

-

铁基粉末冶金零件的硬度(铁基粉末冶金耐磨吗)

时间:02-02 阅读:107次

-

粉末冶金产品制造厂(粉末冶金厂怎么样)

时间:02-02 阅读:103次

-

粉末冶金法兰轴套加工厂家(广东粉末冶金轴套厂家)

时间:01-31 阅读:105次

-

粉末冶金(粉末冶金厂家)

时间:01-31 阅读:108次

-

不锈钢粉末生产工艺(不锈钢金属粉末)

时间:01-30 阅读:110次

-

粉末冶金产品公司(粉末冶金的公司)

时间:01-30 阅读:115次

-

粉末冶金齿轮定制厂(粉末冶金齿轮的优缺点)

时间:01-30 阅读:108次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:8510次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:6963次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:5878次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:4397次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:4363次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:4325次

-

粉末冶金mim与pm工艺的区别

时间:07-26 阅读:4299次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:4051次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3974次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:3919次