粉末冶金铜套厂家(铜的粉末冶金工艺流程)

粉末冶金的压制成形压力根据粉末类型调整,软质粉末如铝粉所需压力较低,而硬质粉末如铁粉则需要较高压力,合适的压力能让坯料具有足够强度,避免后续加工中出现开裂。粉末的制备方式会影响粉末的特性,混粉的均匀程度会影响产品成分的一致性,成形的压力大小会影响坯料的密度,而烧结的工艺参数则直接决定了零件的力学性能。

翔宇粉末冶金制品公司

中山市翔宇粉末冶金制品有限公司位于珠江三角洲腹地—广东省中山市东凤镇同安大道东。紧邻105国道地理位置优越交通方便。公司1999年成立以来专注研发生产粉末冶金制品,一直致力于技术进步、管理进步。公司配备先进的生产设备、检测设备以及专业的技术和管理人员。目前拥有专业粉末冶金压力机20多台,粉末冶金烧结炉6台及不锈钢真空炉,配备气体保护装置—氨分解和空气分离制氮装备联合保护装置.并具有较强开发新产品的能力,满足客户所需求共同发展共创双赢。

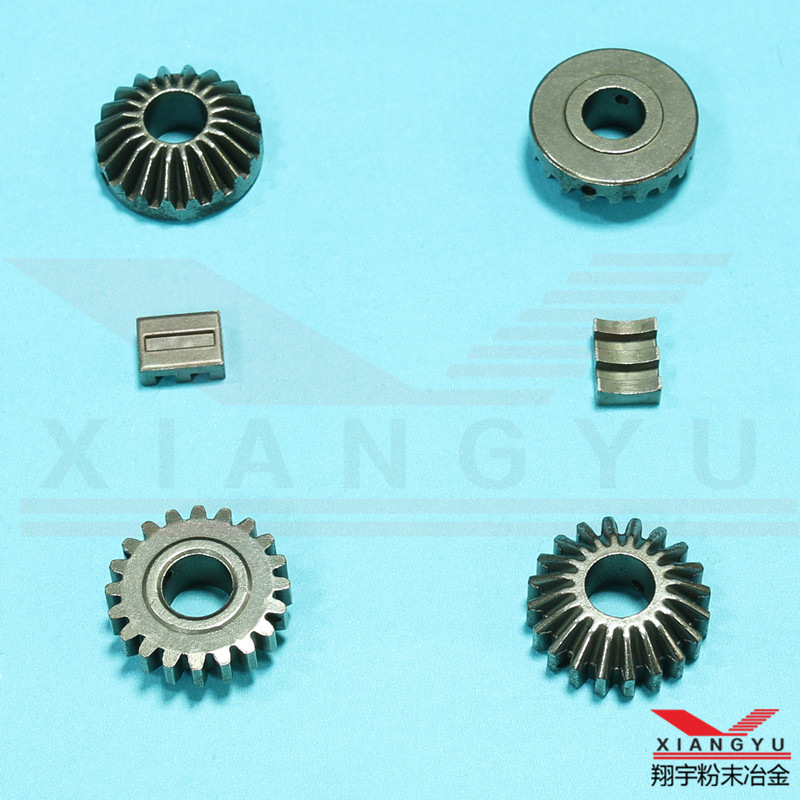

翔宇公司专业生产高精度、耐磨性强的粉末冶金齿轮和高性能机械结构零件,以及含油轴承等粉末冶金制品。主要材料有铜基、铁基及不锈钢。

产品有齿轮、皮带轮、连杆、拔套等各类机械零件。广泛应用于家用电器、汽车、内燃机、摩托车、电动工具、办公设备、纺织机械、食品机械、锁业、家具业、玩具业等行业。

翔宇粉末冶金公司坚持“精耕细作精益求精”的质量方针以及诚信、务实”的企业精神,真诚为广大客户服务。

粉末冶金的基本原理

1、颗粒压制与初步结合

压制成形:将金属粉末放入模具中,通过高压压制形成初步形状(坯件)。

原理:压力使粉末颗粒之间的接触面增加,实现初步机械结合,形成具有一定密度的零件。

2、烧结与颗粒结合

烧结过程:将压制好的坯件加热至接近但低于金属熔点的温度,使颗粒之间发生固态扩散。

原理:高温环境促使颗粒之间的原子移动,形成强固的金属键结,同时降低内部孔隙率,提升零件密度和强度。

3、微观结构重组

重结晶效应:烧结温度激发金属颗粒的重结晶,改善零件的晶体结构。

优化性能:重结晶过程提升了零件的机械性能(如抗拉强度和硬度)及稳定性。

粉末冶金烧结

压制成形的粉末接下来进入烧结工艺。即在低于金属熔点的温度下加热,使粉末颗粒结合,形成致密的整体。我们通常采用无压烧结或热压烧结工艺。加热温度和时间根据粉末类型及最终产品要求调整。无论成形方式如何,金属粉末之间都存在微小间隙,这意味着当烧结温度接近金属粉末熔点时,这些微孔会随烧结而消失。

通俗来说,压制或注射成型的金属粉末件在烧结过程中会有一定收缩,我们称之为烧结收缩率。收缩率越小,最终粉末冶金件的尺寸精度越高。

粉末冶金零件可以进行热处理或表面处理吗?

是的,粉末冶金零件可以进行热处理或表面处理。

这些技术可以进一步提升粉末冶金零件的性能,满足客户的特殊需求。

以下详述处理方式的应用、优缺点及适用场景,帮助您更好地选择适合的加工方式。

烧结金属与传统加工技术相比有哪些优势?

1、材料浪费少:烧结金属几乎无需切削加工,材料利用率超过95%。

2、形状设计灵活:能制造出传统工艺难以实现的复杂形状。

3、成本效益高:特别适合大量生产且具一致性的零件需求。

4、优化性能:可以透过材料配方调整,实现自润滑、高硬度或导磁特性。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金厂是做什么的(粉末冶金有发展前景吗)

时间:02-02 阅读:101次

-

铁基粉末冶金零件的硬度(铁基粉末冶金耐磨吗)

时间:02-02 阅读:109次

-

粉末冶金产品制造厂(粉末冶金厂怎么样)

时间:02-02 阅读:105次

-

粉末冶金法兰轴套加工厂家(广东粉末冶金轴套厂家)

时间:01-31 阅读:108次

-

粉末冶金(粉末冶金厂家)

时间:01-31 阅读:112次

-

不锈钢粉末生产工艺(不锈钢金属粉末)

时间:01-30 阅读:112次

-

粉末冶金产品公司(粉末冶金的公司)

时间:01-30 阅读:117次

-

粉末冶金齿轮定制厂(粉末冶金齿轮的优缺点)

时间:01-30 阅读:112次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:8511次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:6964次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:5880次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:4398次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:4364次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:4326次

-

粉末冶金mim与pm工艺的区别

时间:07-26 阅读:4303次

-

粉末冶金能做不锈钢件吗?

时间:09-09 阅读:4055次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3974次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:3919次